ワイヤー放電加工機とは?原理・構造・仕組み・メリット・デメリットを徹底解説

ワイヤー放電加工機とは?

ワイヤー放電加工機の概要

ワイヤー放電加工機は、細い金属ワイヤーを電極とし、放電の熱で金属を溶かして加工する装置です。ワイヤーと素材は接触せず、非接触で高精度な加工が可能です。

主な用途と特徴

- 高精度な金型・部品の製造

- 焼き入れ鋼や超硬材などの加工

- 工具摩耗が少なく、長時間の精度維持が可能

放電加工の種類と比較

| 加工方法 | 特徴 |

| 型彫り放電加工 | 固定電極を使用し、金型の形状を掘り出す |

| 細穴放電加工 | 微細な穴あけに特化 |

| ワイヤー放電加工 | 細いワイヤーを連続供給し、輪郭加工を高精度で行う |

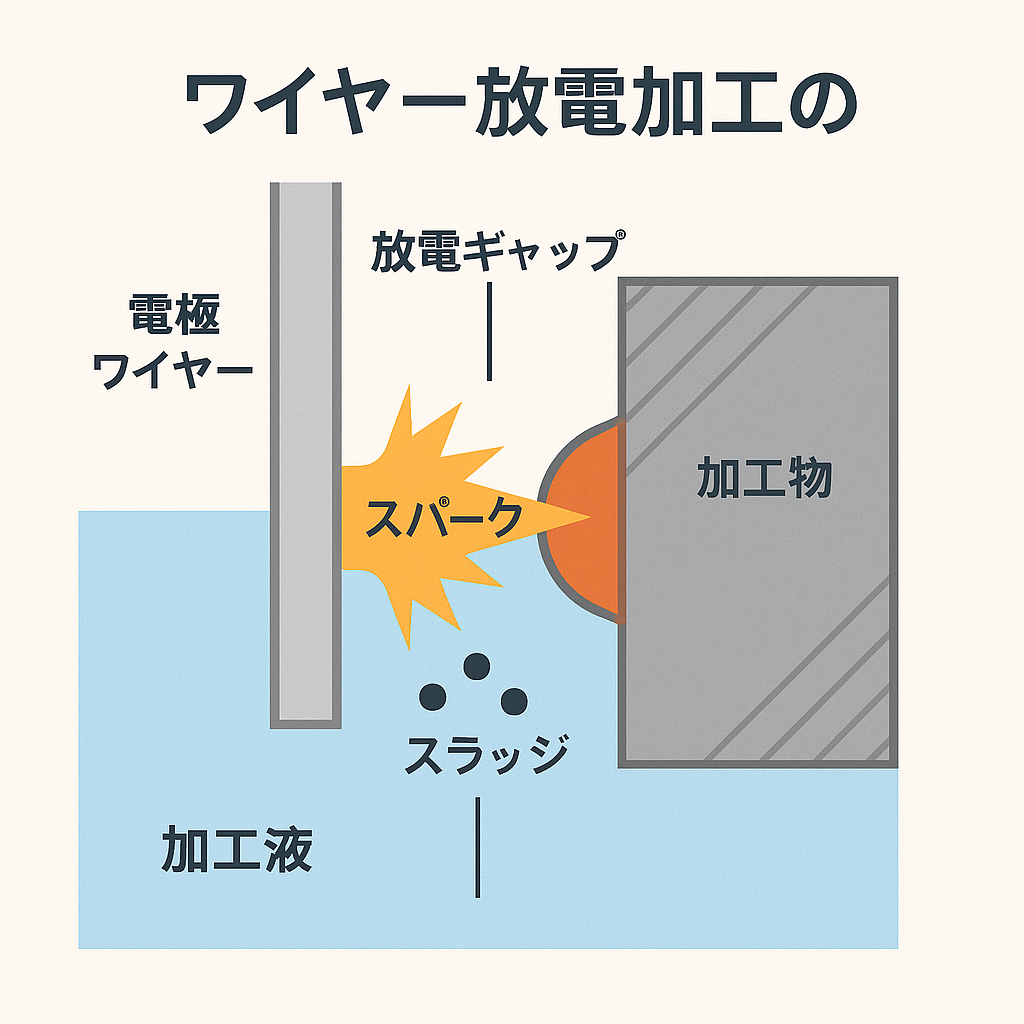

ワイヤー放電加工機の原理・仕組み

放電加工の基本原理

加工物と電極の間に電圧を加えて放電を発生させ、その熱で金属を溶かして除去します。絶縁体(加工液)を介して安定した放電が行われます。

ワイヤー加工の流れ

- 電極ワイヤーが連続的に送られる

- 放電ギャップに加工液が供給される

- 放電熱で金属が溶け、スラッジとして除去される

- 高精度な形状を切り出していく

ワイヤー放電加工機の構造

主な構成要素と役割

ワイヤー放電加工機の主な構成には以下があります。

画像を挿入

- 電極ワイヤー供給装置

安定したワイヤー送り出し - 加工液装置

放電安定化・スラッジ除去・冷却 - NC制御ユニット

加工パスのプログラム制御 - 駆動・テーブル部

X/Y軸の正確な動作を保証

これらが一体となって、複雑かつ高精度な加工を実現します。

構造が加工精度や耐久性に与える影響

剛性や精密制御の精度が高いほど、寸法精度や面粗度が向上します。ワイヤー供給や制御系の品質も加工結果に直結します。

ワイヤー放電加工機のメリット

非接触で工具摩耗がない

刃具と違い、電極が素材に触れないため、摩耗の影響がなく高い精度を保ちやすいです。

ミクロン単位の精度が実現可能

高精度な面粗さや複雑形状の加工ができ、研削工程の省略が可能になることも。

硬質材料の加工に最適

焼き入れ鋼や超硬合金など、切削困難な材料も対応可能です。

ワイヤー放電加工機のデメリット

加工速度が遅い

放電加工は基本的に一つひとつ丁寧に加工を行うため、切削加工に比べて加工速度は遅くなります。大量生産品には不向きな面があります。

導電性のある材料しか加工できない

放電には電気が必要なため、樹脂やセラミックスなど非導電材は加工できません。

ワイヤーが消耗しコストがかかる

加工中にワイヤーが消耗するため、ランニングコストに影響します。

定期的なメンテナンスが必要

加工液やフィルター交換、駆動系の点検など、定期的な保守作業が求められます。

画像を挿入

まとめ

加工ニーズに応じた機種選定

ワイヤー放電加工機を選ぶ際は、以下のポイントをチェックしましょう。

- 加工する材質や精度、サイズ

加工したい素材が硬いか柔らかいか、どれくらい細かい加工が必要かによって、必要なスペックが変わります。

- 加工量(小ロットor量産)

少量生産なら手動操作でも十分な場合がありますが、量産には自動化対応のモデルが適しています。

- 操作性や自動化対応

初心者が使うなら、操作が簡単で画面が見やすいタイプが安心です。自動ワイヤー交換やプログラム機能も便利です。

実績豊富なメーカーや販売元を選ぶ重要性

機械の性能だけでなく、「どこから買うか」も大切な判断基準になります。

- 技術サポートが充実しているか

導入時の設定や加工条件のアドバイスを受けられるかどうかを確認しましょう。

- 実績やノウハウがあるか

多くの納入実績がある会社は、用途に合った機種の提案が的確で安心です。

- アフターサービス体制の有無

故障や不具合が起きたときに、すぐ対応してもらえる体制が整っていると安心して長く使えます。

弊社取り扱い商品のご紹介

泉ダイス株式会社では、多種多様な加工ニーズに対応できる小型で高性能なワイヤー放電加工機を取り扱っております。

製品の詳細等を下記に記載しておりますので是非ご覧ください。