【10/6修正版】ワイヤー放電加工機とは?原理・構造・仕組み・メリッ ト・デメリットを徹底解説

ワイヤー放電加工機とは?

ワイヤー放電加工機の概要

ワイヤー放電加工機は、細い金属ワイヤーを電極とし、放電の熱で金属を溶かして加工する装置です。

ワイヤーと素材は接触せず、非接触で高精度な加工が可能です。

主な用途と特徴

- 焼入鋼や超硬等の高硬度な素材の加工

- マシニング前の荒加工

- 研磨前の荒加工

放電加工の種類と比較

| 加工方法 | 特徴 |

| 形彫り放電加工 | 固定電極を使用し、金型の形状を掘り出す |

| 細穴放電加工 | 微細な穴あけに特化 |

| ワイヤー放電加工 | 細いワイヤーを連続供給し、輪郭加工を高精度で行う |

ワイヤー放電加工機の原理・仕組み

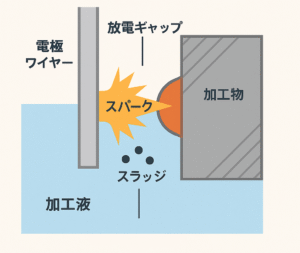

放電加工の基本原理

加工物と電極の間に電圧を加えて放電を発生させ、その熱で金属を溶かして除去します。

![]()

ワイヤー放電加工機のメリット

非接触加工の為、工具摩耗が少ない

切削刃物と違い、電極が素材に触れないため、摩耗の影響が少なく精度を保ちやすいです。

硬質材料の加工に最適

焼入れ鋼や超硬合金など、切削困難な材料も導電性があれば加工可能です。

ワイヤー放電加工機のデメリット

加工速度が遅い

放電し溶かしながら進む加工原理のため、切削加工に比べて加工速度は遅くなります。

導電性のある材料しか加工できない

放電には電気が必要なため、樹脂やセラミックスなど非導電材は加工できません。

ワイヤーが消耗しコストがかかる

加工中にワイヤーが消耗するため、ランニングコストに影響します。

定期的なメンテナンスが必要

加工液やフィルター交換、駆動系の点検など、定期的な保守作業が求められます。

おすすめのワイヤー放電加工機

加工ニーズに応じた機種選定が重要

ワイヤー放電加工機を選ぶ際は、以下のポイントをチェックしましょう。

- 加工する材質や精度、サイズ

加工したい製品の大きさ、重さ、加工精度によって、最適な機種が変わってきます。 - ワイヤーの種類や性能

使用するワイヤーの材質によって加工効率やコストが変わるため、長時間の連続加工やコスト削減を重視する場合はワイヤー選びも重要です。

ワイヤーの種類の違いについて

ワイヤー放電加工機には、一般的に「真鍮ワイヤー」が多く使用されていますが、使い捨ての為、加工精度は高いですが、ランニングコストが高くなりがちです。

一方、泉ダイス株式会社では、高耐久の「モリブデンワイヤー」を採用しています。

モリブデンワイヤーを使用することで、同じワイヤーを繰り返し使用することができ、ランニングコストを抑えることができます。

| モリブデンワイヤー (泉ダイス製で使用) |

真鍮ワイヤー (一般的な日本製で使用) |

|

|---|---|---|

| 使用方式 | 繰り返し使用(正転・反転) | 使い捨て |

| 寿命 | 断線するまで(加工条件により変動します) | ワイヤーの量による |

| ランニングコスト | 約1/4に削減(当社比) | 高い |

| 適用場面 | 一般公差部分や、後工程で仕上げ加工がある部分に最適 | 一般的な加工 |

弊社取り扱い商品のご紹介

泉ダイス株式会社では、多種多様な加工ニーズに対応できるモリブデンワイヤー放電加工機を取り扱っております。

製品の詳細等を下記に記載しておりますので是非ご覧ください。

![]()